Kesselbau

Während der letzten Arbeiten wurde die Planung des Kesselbaus fortgeführt und beendet. Es sei an dieser Stelle erwähnt, dass ein Druckbehälter dieser Art besondere Planung erfordert, um ein sicheren Betrieb der Lokomotive zu ermöglichen. Dazu gehören neben fachkundigem Wissen über Dampflokomotivkessel das Einhalten erlaubter Werkstoffe, Schweißzusätze und Prüfungen angelehnt an die technischen Regeln für Dampfkessel (TRD).

Nach Beschaffung der benötigten Materialien, wurde zunächst die Rauchkammer auf Maß gedreht und ein Deckel (später Flansch) angeschweißt, welcher die spätere Dichtfläche zur Rauchkammertür bilden soll.

Nun wurde der Flansch ausgebildet und die Dichtfläche durch Abdrehen erzeugt. Dazu wurde ein Vorbildgerechter Radius an der Außenkante eingebracht. Nun wurde die Rauchkammeröffnung hergestellt.

Schlussendlich wurde die Rauchkammeröffnung abgedreht und auf Maß gebracht. Das Ergebnis konnte sich sehen lassen.

Nun wurde die Rauchkammertüre gefertigt. Ich bediente mich dabei an dem Reststück GG25 aus der Räder-Fertigung. Da ich keine Bandsäge besitzte, musste ich das 125mm Rundmaterial per Hand zusägen.

Nun wurde das Rohteil auf Maß gedreht und die Rundung angedreht. Das zentrische Loch dient der Aufnahme des Verschlussbolzens, welcher durch ein Handrad angezogen und somit die Rauchkammertüre fest verschlossen werden kann.

Das Handrad wurde aus Messing gefertigt. Dazu habe ich einen Rundstab erwärmt und um einen Bolzen gebogen und geformt. Um die annähernd perfekte Form zu erhalten habe ich das vorgebogene Stück mit einem kleinen Hammer in Position gebracht. Nun wurden die Speichen des Handrades angefertigt und mit der zuvor gedrehten Nabe hart verlötet. Abschließend wurde das Handrad nochmals abgedreht um die perfekte Form zu erhalten.

Nach Fertigstellung der Rauchkammertür wurde der Schornstein gefertigt. Als Werkstoff wählte ich Stahl – Vollprofil. Somit konnte ich einen vorbildgerechten Konus von außen sowie innen drehen und einen schönen Abschluss des Schornsteins erzeugen.

Zunächst wurde jedoch der Flansch gefertigt, welcher später auf die Rauchkammer aufgeschraubt wird. Dabei nutzte ich die Krümmung eines Rohres, welches in etwa den selben Durchmesser wie das Rauchkammerrohr hat, aus und drehte den Ausschnitt rund.

Der Flansch wurde dann mit dem fertiggestellten Schornstein hart- verlötet.

Nach Fertigstellung der Rauchkammer wurde der Steh- und Langkessel gefertigt. Wie auf Seite 11 bereits erwähnt, wurden für den Kessel nur für den Kesselbau zugelassene Werkstoffe und Schweißzusätze verwendet. Ich entschied mich von Anfang an bewusst dafür den Kessel selbst zu schweißen und investierte in ein vernünftiges WIG-Schweißgerät. Vor dem Schweißen des Kessels habe ich jedoch einige Stunden verwendet, um meine während der Ausbildung erworbenen Schweißkenntnisse „aufzufrischen“. Somit entstand nebenbei ein neuer Grill für das nächste Grillfest 🙂

Der Kessel wurde, angelehnt an eine Sammlung von diversen Informationen rund um das Thema Kesselbau, komplett selbst konstruiert. Der Kessel besteht aus Stahl mit eingewalzten Kupferrohren. Dies hat den Vorteil, dass Kupfer zum einen eine gute Wärmeleitfähigkeit besitzt und zum anderen, dass die Kupferrohre auswechselbar sind – auch im späteren Betrieb. Jedoch erfordert dies den Einsatz entsprechend dicker Rohrwände.

Nach fertigstellung der CAD-Konstruktion des Kessels und Lieferung der benötigten Werkstoffe/Bleche begann ich mit dem Ausschneiden der Kesselteile. Zunächst wurde die Feuerbüchse gefertigt. Frei nach meinem Motto „geht nicht, gibt’s nicht“ habe ich dem 4mm starken Blech die Form der Feuerbüchse verpasst – mit Hilfe von angeschweißten Versteifungswinkeln und einer ordentlichen Portion Muskelkraft… (mit Hebelarm 🙂 )

Nach Fertigstellung der Feuerbüchsteile wurden diese verschweißt.

Nun wurde das Kesselrohr entsprechend zugesägt. Da mir die Maschinen fehlen, habe ich alle Kesselteile mit Hilfe der Flex sowie Säge und Feile zugeschnitten und auf Maß gebracht. Das nächste Bild zeigt die angehefteten Stehkessel Teile.

Zu erwähnen sei, dass eine entsprechende Vorbereitung der Teile vor dem Schweißen entlang der Schweißnaht unbedingt nötig ist, um eine saubere Naht ohne Zunder und Schlackeeinschlüsse zu erzielen. Darüber hinaus muss auf eine tief ins Material eingebrachte Naht geachtet werden, um eine ausreichende „Durchschweißung“ zu erzielen, sofern es nicht möglich ist, die Teile beidseitig zu verschweißen.

Nachfolgend wurde nun der 10mm dicke, geteilte Bodenring eingepasst und angeheftet. Dabei wurde stets auf ausreichend große Fasen für den Schweißvorgang geachtet:

Das nächste Bild zeigt die Ansicht von der Stehkesselseite aus ins Kesselrohr nach dem Heftvorgang:

Nun wurden die Teile miteinander verschweißt. Beim endgültigen Verschweißen wurde zunächst eine Wurzellage geschweißt, um eine gute Durchschweißung zu erzielen. Dann wurde eine Decklage aufgetragen.

Nun wurden die Stehbolzen eingebracht. Aufgrund des recht starkem Verzugs während des Schweißvorgangs, wurden die Stehbolzen inklusive Löcher erst nach dem Schweißvorgang eingebracht. Risse an Schweißnähten oder der Stehbolzen selbst durch Wärmeverzug werden somit vermieden.

Der nächste Arbeitsschritt bestand darin die Bohrungen für die Rauchrohre nachzuarbeiten, da sich diese aufgrund von Zunder durch den Schweißvorgang leicht verkleinert haben. Die Bohrungen wurden an beiden Rohrwänden entsprechend nachgearbeitet, sodass eine glatte (geriebene) Oberfläche für den Einwalzvorgang der Kupferrohre gewährleistet war.

Nachdem die Bohrungen aufgearbeitet wurden, konnten nun die kupfernen Rauchrohre eingeführt und eingewalzt werden. Die Kupferrohre besitzen eine Wandstärke von 1,5mm damit genügend „Fleisch“ für die Haftaufweitung während des Einwalzvorganges zur Verfügung steht. Als Einwalzwerkzeug diente mir eine industrielle Rohrwalze der Firma Schlechtriem.

Nach erfolgreichem Abschluss des Einwalzens, wurde der Kessel probeweise das erste mal mit Wasser befüllt. Es konnte keine grobe Leckage festgestellt werden, wonach nun die Kaltwasserdruckprobe erfolgen konnte. Dazu verwendete ich eine kleine Handpumpe und brachte den Wasserdruck auf 11 bar. Ein 1,5-facher Betriebsdruck hätte zur Druckprobe locker ausgereicht, jedoch hielt der Kessel auch die 11 bar ohne Probleme stand. Er konnte die 11 bar ohne Verluste eine Stunde lang halten. Das nächste Foto zeigt den stolzen Erbauer und Besitzer mit seinem (fast-)fertigen Kessel:

Nun wurde die Feuertür für den Kessel gefertigt. Dabei bediente ich mich an Reststücken, welche durch den Kesselbau angefallen waren und entschied mich für einen linksseitigen Verschlusshaken. Ich wurde gefragt, warum ich diesen nicht rechtsseitig verbaue, da dies im späteren Betrieb einfacher zu bedienen wäre – Für mich ganz einfach zu beantworten: Es ist vorbildgerecht, und ich bin Linkshänder 🙂

Zwischenzeitlich wurde der Dampfverteiler zum Versorgen der verschiedenen Speiseeinrichtungen, sowie Dampfpfeife und Hilfsbläser gefertigt. Verbaut am Kessel mit einigen weiteren Fittings sieht es dann so aus:

Als nächster Schritt bekommt der Kessel eine Kesselverkleidung. Zudem wird dieser von außen mit hitzebeständiger Farbe vor Rost geschützt. Abschließend findet dann die Dampfdruckprobe und das Einstellen der Sicherheitsventile statt.

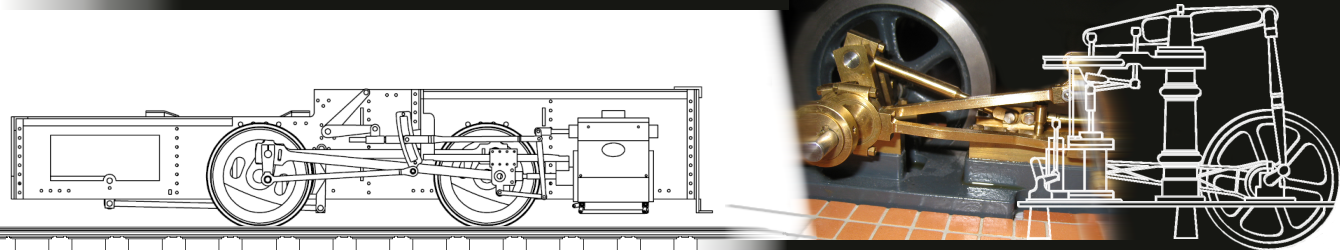

Das nachfolgende Foto zeigt den provisorisch auf das Fahrwerk aufgesetzten Kessel:

Vor dem ersten Anheizen des Kessels musste zunächst der Regler gebaut werden. Über den Regler wird im Betrieb die Dampfmenge zu den Zylindern stufenlos geregelt, wodurch sich die Geschwindigkeit der Lokomotive entsprechend ändert. Stop/geschlossen -> volle Fahrt/Voll geöffnet. Ursprünglich wollte ich der Einfachheit wegen einen Kugelhahn verwenden. Dies konnte ich jedoch nicht realisieren, da ich keinen geeigneten Kugelhahn fand, der ein originalgetreues Aussehen erlaubte. Im Original meiner kleinen Dampflok ist ein außenliegender Regler montiert. Da ich mir leider während der Kesselkonstruktion keine großen Gedanken über die originalgetreue Reglernachbildung gemacht habe, musste ich eine Ausweichmöglichkeit finden.

Ich entschied mich dazu, einen imitierten innenliegenden Regler zu bauen, mit außenliegender Zugstange – eine Bauart wie sie bei Henschel – Dampflokomotiven vorkam. Somit beisitzt meine O&K-Dampflokomotive nun einen Austauschkessel 🙂

Auf dem Foto ist der Regler zu erkennen. Später wird die Dom-Verkleidung den Regler soweit abdecken, dass nur noch die Zugstange und das Dampfaustrittsrohr zu sehen ist. Der Regler ist selbstdichtend, d.h. ein Schieber verschließt die Bohrung von innen und der Kesseldruck drückt den Schieber gegen die Bohrung. Der Schieber und die Fläche müssen eingeschliffen werden! Auf dem folgenden Foto ist der Reglerhebel zu sehen. Dieser befindet sich auf dem Führerstand und ist mit der Zugstange zum Dampfregler verbunden.

Wie auf den Bildern bereits zu erkennen ist, wurde der Kessel mit hitzebeständiger Farbe lackiert. Nun konnte der erste „Dampftest“ erfolgen und der Kessel wurde angeheizt. Ein Video dazu folgt an dieser Stelle und in der „Galerie“.

Auf dem Bild kann man erkennen, das der Langkessel „Kesselringe“ besitzt. Um diese herum wird später die Kesselverkleidung gelegt. Der Kessel wurde bei dem Test mit Gas beheizt, um bei einem unvorhergesehenen Problem das Feuer ausstellen zu können. Es wurde dabei deutlich, dass trotz natürlicher Belüftung unterhalb der Feuerbüchse ein Hilfsbläser für den späteren Betrieb unabdingbar ist.

Nun wurde die Rauchkammer lackiert und mit dem Kessel verbunden. Bei dichten Verbindungen, welche hoher Temperatur unterliegen, verwende ich grundsätzlich hochtemperaturbeständiges Silikon. Dies ist einfach zu verarbeiten und bisher habe ich nur positive Erfahrungen damit gemacht.

Die Rauchkammer wurde mit Schrauben am Langkessel verbunden, um diese, wenn nötig, vom Kessel lösen zu können. Die Schrauben werden später von der Kesselverkleidung verdeckt.

Für das nachfolgende Bild wurde der Kessel probeweise auf das Fahrwerk montiert. So langsam kann man erkennen, was das Ganze mal werden soll 🙂

Im oberen Bild kann man bereits die Dampfleitung, welche die beiden Zylinder miteinander verbindet, erkennen. Diese Dampfleitung bekommt eine Verbindung zum Regler am Dampfdom. Der Dampf wird also nicht zusätzlich erhitzt, sondern geht direkt aus dem Kessel zu den Zylindern. Der Dampf besitzt eine Temperatur von ca. 160°C (bei 6 bar Druck) und kondensiert auf dem Weg zu den Zylindern zum Teil wieder. Deshalb wird der hier genutzte Dampf als Nassdampf und somit die Dampflokomotive als „Nassdampflokomotive“ bezeichnet.

Nun wurde die Kesselverkleidung angefertigt. Geplant war lediglich eine Verkleidung des Langkessels (aufgeschweißte Kesselringe). Ich habe mich jedoch dazu entschieden auch den Stehkessel zu verkleiden um die umliegenden Teile (z.B. Fürherhausbleche) etwas vor Hitze zu schützen – und um das Gewissen zu beruhigen.

Als „Isolator“ verwende ich nur die vorhandene Luftschicht zwischen Kessel und Verkleidungsbleche, da sich Isolationsmaterial (z.B. Kork) mit Wasser vollsaugen könnte und somit den Kessel von außen rosten ließe. So oder so kann nur gegen die Zeit isoliert werden. Es bleibt abzuwarten, welche Wirkung mit einer derartigen „Isolierung“ erzielt werden kann. Die gesamte Kesselverkleidung besteht aus Restblechen aus VA und Messingblech.

Nun wurde die Verkleidung für den Dampfdom und den Regler angefertigt.

Die nachfolgenden Bilder zeigen den fertiggestellten Kessel mit seiner lackierten Verkleidung und angebauten Kesselschildern.